Die intelligente installierte Basis – Wie Maschinenbauer mit digitaler Maschinenakte und KI-Agent neue Servicepotenziale erschließen

Stellen wir uns einen typischen Morgen im Service vor:

Ein Techniker öffnet drei Systeme, sucht Seriennummern, scrollt durch PDFs, telefoniert mit Kollegen. Der Kunde wartet. Die Maschine steht. Und keiner hat sofort den Überblick.

Diese Realität kennen viele Maschinenbauer — vom Mittelstand bis zum globalen Anbieter.

Dabei sitzt genau dort einer der größten ungehobenen Werte im Unternehmen: die installierte Basis.

Doch Transparenz über Maschinen im Feld, ihre Historie, ihre aktuelle Performance und die offenen Servicebedarfe fehlt häufig. Das kostet Zeit, Geld und Kundenvertrauen. Und es verhindert, dass Unternehmen aus reaktiven Einsätzen ein skalierbares, profitables Servicegeschäft entwickeln.

Die Lösung: eine digitale Maschinenakte — verbunden mit IoT-Daten, Servicehistorie, Dokumentation und einem KI-Agenten, der all diese Informationen versteht.

Aufgebaut auf der Salesforce Plattform.

1. Warum Maschinenbauer heute zu wenig über ihre installierte Basis wissen

Der Maschinenpark beim Kunden ist das Rückgrat des After-Sales-Geschäfts. Doch die Informationen dazu liegen oft verstreut:

- Excel-Listen aus dem Vertrieb

- ERP-Daten zu Stücklisten

- Serviceberichte im PDF-Archiv

- IoT-Daten in eigenen Plattformen

- Know-how im Kopf einzelner Techniker

VDMA-Studien zeigen seit Jahren: Über 60 % aller Serviceinformationen liegen unstrukturiert vor, und nur wenige Unternehmen haben einen vollständigen, aktuellen Überblick über ihre installierte Basis.

Typische Fragen wie:

- „Welche Maschinen stehen bei Freshoria und in welchem Zustand sind sie?”

- „Welche Anlagen haben wiederkehrende Probleme?”

- „Welche Serviceverträge laufen aus?”

führen heute zu manueller Recherche, Systemwechseln und Medienbrüchen.

Dabei benötigen Serviceleiter, Techniker, Vertrieb und Management ganz unterschiedliche Informationen — aber alle brauchen dieselbe Datenquelle.

2. Die Lösung: Die digitale Maschinenakte auf Salesforce

Die digitale Maschinenakte wird zum Single Point of Truth.

Sie bündelt alle Informationen einer Maschine — strukturiert, versioniert, kontextualisiert.

Kernbestandteile:

- Asset-Struktur inkl. Maschinen, Komponenten, Ersatzteile

- Seriennummern, Standorte, Installationsdaten

- Servicehistorie, Materialien, Kostenvoranschläge

- Wartungspläne & Verträge

- Telemetriedaten: Betriebszustände, Fehlercodes, Leistungsindikatoren

- Dokumentation, Handbücher, Checklisten

- DPP (Digital Product Passport)

- Zugänge zu Remote Support & IoT-Funktionen

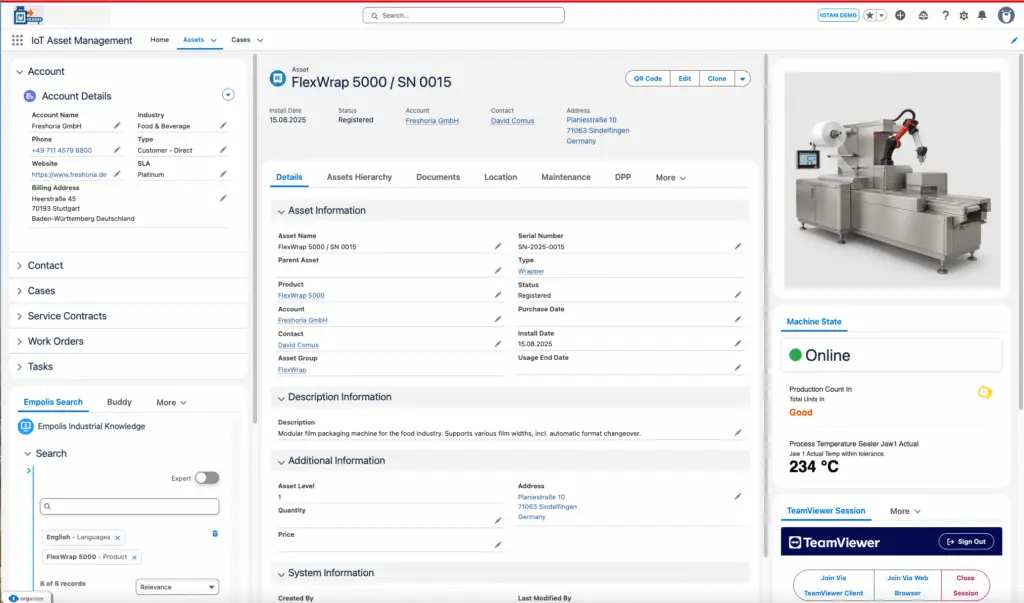

Ein Screenshot aus der Praxis zeigt das anschaulich:

Im Beispiel der FlexWrap 5000 sieht man im Salesforce-Interface auf einen Blick:

- den Maschinenstatus („Online“)

- Prozessparameter wie Temperatur

- Produktionszahlen

- Kontakt- und Standortdaten

- die zugehörigen Service-Objekte

- eingebundene Tools wie TeamViewer oder Empolis Knowledge

Genau diese Durchgängigkeit hebt die Maschinenakte auf das nächste Level.

3. Das Fundament: Ein vereintes Datenmodell im Lakehouse

Damit die Maschinenakte ihr Potenzial entfalten kann, braucht sie ein konsistentes Datenmodell — unabhängig davon, wo die Daten ursprünglich liegen.

Über das Lakehouse werden vier Datenwelten verbunden:

Salesforce-Daten

Kunden, Assets, Verträge, Cases, Work OrdersIoT-Telemetrie

Sensorwerte, Zustände, Ereignisse, ZeitreihenKnowledge Base

Diagnosewissen, Schrittanleitungen, LösungsartikelHistorische Daten

Wartungshistorien, Versionsänderungen, Trends über Jahre

Im Zusammenspiel entsteht eine 360°-Sicht — nicht nur als Momentaufnahme, sondern über den gesamten Lebenszyklus einer Maschine.

Über Partner wie GRAX lassen sich zudem Change- und Historienverläufe einbinden: Welche Werte hatten sich wann verändert? Welche Komponenten wurden ersetzt? Welche Fehler traten wiederholt auf?

All das bildet die Basis für datenbasierte Serviceentscheidungen, Remote Diagnosen und prädiktive Modelle.

4. Der Game-Changer: Ein KI-Agent als intelligente Wissensschnittstelle

Je mehr Daten Unternehmen sammeln, desto entscheidender wird die Frage:

Wer macht dieses Wissen im Alltag nutzbar?

Hier kommt der KI-Agent ins Spiel — aufgebaut auf Salesforce Agentforce.

Im Unterschied zu klassischen Chatbots greift der Agent nicht auf generische Wissensmodelle zu.

Er arbeitet mit den strukturierten Daten der eigenen installierten Basis.

- Er versteht Maschinen, Seriennummern, Hierarchien und Telemetrie.

- Er wertet Cases, Trends und Muster aus.

- Er kennt Verträge, SLA und Wartungspläne.

- Er kombiniert Wissen aus Systemen, die vorher getrennt waren.

Und vor allem: Er antwortet in natürlicher Sprache.

Kein SQL, kein Dashboard-Bau, keine Klickstrecken.

Beispiel aus dem Feld: Freshoria GmbH

Der Serviceleiter der (beispielhaften) PackoTec GmbH stellt eine typische Frage:

„Für den Account Freshoria – welche Assets sind dort im Einsatz, wie sehen die jüngsten Telemetriedaten aus, gibt es kritische Cases und welches Servicepaket könnte ich dem Kunden anbieten?”

Der Agent sammelt automatisch:

- 32 Assets aus dem PackoTec-Portfolio

- Telemetrie mit mehreren kritischen Zuständen (u. a. Druckluftfehler, Siegelintegritätsprobleme, Temperaturabweichungen)

- 7 offene HIGH-Priority Cases, alle zur gleichen Maschine (FlexWrap 5000)

- Muster in Stillstandzeiten und Produktionsverlusten

Der Agent fasst zusammen, erkennt Korrelationen und schlägt konkrete Maßnahmen vor — von Sofortintervention bis Predictive Maintenance.

Aus datenbasiertem Wissen entsteht eine echte Handlungsempfehlung.

Das spart Zeit, verhindert Ausfälle und steigert die Servicequalität.

5. Was jetzt möglich wird: Konkrete Use Cases & messbarer Business Value

Proaktiver Service

Frage: „Welche Maschinen überschreiten bald ihre Wartungsintervalle?“

Nutzen: planbare Einsätze, weniger Ausfälle, bessere SLA-Performance.

Retrofit-Kampagnen

Frage: „Alle Kunden mit Modell X, Baujahr vor 2020?“

Nutzen: gezielte Kampagnen, höhere Abschlussquoten.

Troubleshooting in Echtzeit

Frage: „Fehlercode E-401 – Ursache, Lösung, zukünftige Prävention?“

Nutzen: kürzere Diagnosezeiten, weniger Wiederholfehler.

Vertriebschancen erkennen

Frage: „Welche Serviceverträge laufen in Q1 aus?“

Nutzen: proaktive Verlängerungen, höherer Service-Umsatz.

Management-Reporting

Frage: „Wie hat sich die Ausfallrate von Modell Y entwickelt?“

Nutzen: datenbasierte Produktentscheidungen, Qualitätsfeedback in die Entwicklung.

Die Verbindung aus Maschinenakte, Telemetrie, Wissen und KI schafft einen systematischen Mehrwert:

Weniger Suche. Mehr Handlung. Höhere Servicequalität. Skalierbare Umsätze.

6. Warum das alles funktioniert — und warum jetzt

Drei Trends machen dieses Modell besonders relevant:

1. Integration statt Insellösungen

Serviceportale, IoT-Plattformen, CRM, Ticketsysteme:

Was früher getrennt war, fließt in einem Datenmodell zusammen.

2. KI braucht Struktur

KI entfaltet ihre Stärke nicht mit PDFs im Fileshare —

sondern mit sauberen, eindeutigen, versionierten Datensätzen.

3. Der Fachkräftemangel im Service

Teams werden kleiner, Maschinen komplexer.

Was zählt: schnelle Diagnose, weniger manuelle Arbeit, intelligenter Support.

logicline verbindet diese Punkte — mit Salesforce als Plattform und mit Expertenwissen für industrielle Serviceprozesse.

Das Ergebnis: klare Datenmodelle, vernetzte Portale, IoT-Integration und KI-Agenten, die sofort praxisrelevante Antworten liefern. Diese Basis macht Serviceorganisationen skalierbar und resilient.

7. Wie Unternehmen starten können

Schritt 1: Installierte Basis strukturieren

Seriennummern, Standorte, Komponenten, Wartungspläne — sauber modelliert in Salesforce.

Schritt 2: Telemetrie integrieren

Zeitreihen, Fehlercodes, Energie- und Prozessdaten ins Lakehouse überführen.

Schritt 3: Wissen verknüpfen

Empolis- oder eigene Knowledge Bases direkt in Cases, Assets und Fehlerbilder integrieren.

Schritt 4: KI-Agenten einsetzen

Mit Agentforce domänenspezifische Agenten auf Unternehmensdaten trainieren.

Schritt 5: Use Cases priorisieren

Proaktive Wartung, Kampagnen, Self-Service, Remote Support — nach Business Impact sortieren.

8. Ausblick: Vom reaktiven Betrieb zum intelligenten Service-Ökosystem

Die digitale Maschinenakte ist ein großer Schritt.

Der KI-Agent der nächste.

Doch die Reise geht weiter:

- Predictive Maintenance durch Mustererkennung über den gesamten Lebenszyklus

- Autonome Handlungsempfehlungen: vom Hinweis zur konkreten Aktion

- Nahtlose Integration in Teams, Slack, Mobile

- Self-Service-Portale, die Kundenfragen eigenständig beantworten

- Automatisierte Ersatzteilvorhersagen

- Vergleichsanalysen über Flotten hinweg

Maschinenbauer werden so vom Fehlerlösungsbetrieb zum Anbieter intelligenter Services — zuverlässig, skalierbar, profitabel.

FAQs

Wie schnell lässt sich eine digitale Maschinenakte einführen?

Der Einstieg ist in der Regel innerhalb weniger Wochen möglich.

Man beginnt mit der Strukturierung der installierten Basis (Maschinen, Seriennummern, Standorte, Dokumente) und integriert später Telemetrie- und Servicehistorien. Kein Big Bang — modularer Ausbau nach Bedarf.

Brauche ich zwingend IoT-Daten, um den KI-Agenten zu nutzen?

Nein. Der Agent kann bereits mit CRM-, Asset- und Case-Daten arbeiten.

IoT-Daten erhöhen aber den Nutzen deutlich, weil der Agent dann Zustände, Trends und Muster in Echtzeit analysieren kann.

Ersetzt der KI-Agent Servicetechniker?

Nein. Er übernimmt Recherche, Auswertung und Zusammenführung großer Datenmengen, ersetzt aber nicht die technische Expertise.

Techniker profitieren von schnellerer Diagnose, klaren Handlungsempfehlungen und weniger manueller Informationssuche.

Wie profitieren Kunden davon?

Kunden erhalten schnellere Reaktionszeiten, präzisere Diagnosen und Zugang zu einem Self-Service-Portal mit eigener Maschinenakte.

Service wird transparenter, planbarer und wirkt professioneller — ein klarer Wettbewerbsfaktor im Maschinenbau.

Serviceprozesse neu denken: Mit IoT, KI und Self-Service zu mehr Effizienz

Erfahren Sie, wie die Erweiterungen von logicline für Salesforce – speziell für Hersteller von Anlagen und Maschinen – Ihre Serviceprozesse mit IoT, KI und Self-Service-Lösungen revolutionieren können. Jetzt mehr erfahren und Servicepotenziale voll ausschöpfen!