Was wäre, wenn Ihre Maschinen mit Ihnen sprechen könnten?

Was, wenn sie Sie Tage im Voraus darauf hinweisen könnten, dass sie überhitzen, ungewöhnlich vibrieren oder zu viel Strom verbrauchen? Dies ist nicht länger Science-Fiction, sondern die Realität des Industrial Internet of Things (IIoT), einem zentralen Bestandteil von Industrie 4.0. Predictive Maintenance, also vorausschauende Wartung, ist ein Kernaspekt dieser Entwicklung – und genau darum geht es in diesem Artikel.

Predictive Maintenance mit IoT ermöglicht es Produktionsunternehmen und auch den Herstellern von Maschinen, Probleme zu erkennen, bevor sie zu Ausfällen, Verzögerungen oder Schäden führen. Sie sparen nicht nur Kosten, sondern optimieren auch die Effizienz und Betriebszeit von Maschinen. Hier erfahren Sie, wie Predictive Maintenance funktioniert, welche Technologien dahinterstehen und wie Unternehmen in Branchen wie Automobil, Energie und Fertigung bereits Millionen durch diese innovative Methode sparen.

Predictive Maintenance & IoT

Was ist Predictive Maintenance und wie funktioniert sie?

Predictive Maintenance stellt eine Revolution in der Instandhaltungsstrategie dar. Anders als bei reaktiver oder vorbeugender Wartung geht es hierbei darum, den perfekten Zeitpunkt für Wartungsmaßnahmen zu ermitteln – weder zu früh noch zu spät. Dies wird durch die kontinuierliche Überwachung von Maschinen und die intelligente Analyse von Sensordaten ermöglicht.

Der Datenfluss bei Predictive Maintenance

Von der Fabrikhalle bis hin zu datengesteuerten Entscheidungen folgt Predictive Maintenance einem klaren Workflow:

-

Smart-Sensoren

Smart-Sensoren bilden die Grundlage. Sie messen kontinuierlich Parameter wie Temperatur, Vibration, Stromstärke und Druck. Diese Rohdaten werden direkt in das System eingespeist. -

Edge-Devices

Edge-Devices wie industrielle Gateways oder Edge-PLCs (Programmable Logic Controllers) verarbeiten die Daten lokal. Sie filtern irrelevante Informationen heraus, erkennen frühzeitig Anomalien und ermöglichen schnelle Reaktionen vor Ort. -

Cloud-Plattformen

Die gefilterten Daten werden an die Cloud gesendet, wo sie zentral gespeichert und analysiert werden. Hier entstehen Dashboards, Warnmeldungen und Berichte über historische Trends. Dies ist zugleich die Basis für ein IoT Asset Management und den Blick auf die installierte Basis. -

Künstliche Intelligenz und maschinelles Lernen

Cloud-basierte KI-Engines analysieren Muster in den Daten und erkennen Abweichungen. Mit der Zeit werden diese Modelle immer präziser und reduzieren Fehlalarme.

Welche Technologien treiben Predictive Maintenance an?

Hinter jeder erfolgreichen vorausschauenden Wartung steckt ein Zusammenspiel aus leistungsstarken Technologien. Die wichtigsten Bausteine sind:

1. MQTT (Message Queuing Telemetry Transport)

Ein leichtgewichtiges Protokoll, das Sensoren und Geräte auch bei geringen Netzwerkkapazitäten effizient Daten senden lässt. Es gewährleistet zuverlässige Echtzeit-Updates von Maschinen zu Servern.

2. OPC-UA (Open Platform Communications Unified Architecture)

Ein flexibler und sicherer Kommunikationsstandard, der die nahtlose Datenübertragung zwischen Maschinen verschiedener Hersteller ermöglicht – essenziell für den Aufbau skalierbarer IIoT-Systeme.

3. Edge Computing

Edge Computing reduziert die Abhängigkeit von der Cloud, indem es Daten lokal verarbeitet. So können Geräte schnell auf Anomalien reagieren, z. B. bei abnormalen Vibrationen eines Motors.

4. KI und maschinelles Lernen

Durch die Analyse von historischen Daten – etwa Vibrationen, Temperaturspitzen oder Stromverbrauch – erkennen KI-Modelle Abweichungen und prognostizieren potenzielle Ausfälle.

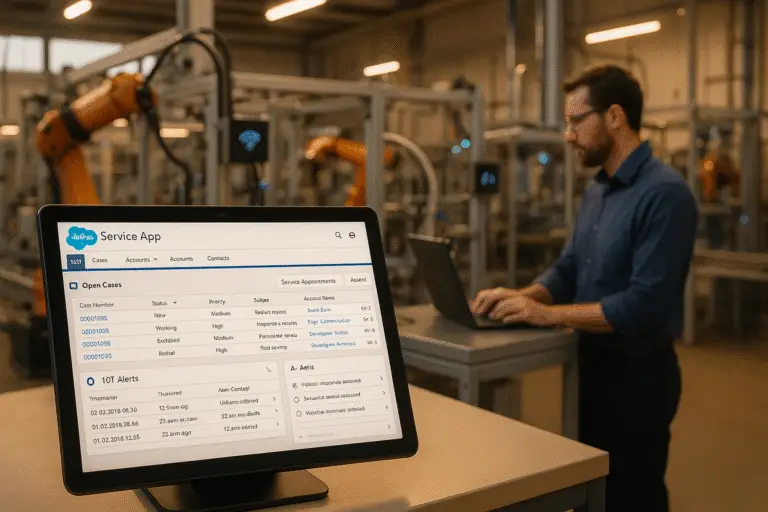

IoT Asset Management in Salesforce von logicline

Ihre Kunden erwarten heute Self-Service-Portale, die ihnen schnellen Zugriff auf Dokumentationen oder Ersatzteile bieten. Gleichzeitig müssen Ihre internen Prozesse, von der Einsatzplanung bis zur IoT-gestützten Wartung, perfekt ineinandergreifen. Mit Plattformlösungen wie Salesforce und unseren ergänzenden Modulen schaffen wir eine nahtlose Verbindung zwischen Ihren Kunden, Ihrer installierten Basis und Ihren Teams.

Wie wird Predictive Maintenance in der Praxis umgesetzt?

Predictive Maintenance zeigt bereits heute in verschiedenen Branchen deutliche Vorteile. Hier einige Anwendungsbeispiele:

1. Automobilindustrie

Roboterarme für Schweißarbeiten und Lackierungen sind entscheidend für die Produktion. IoT-Sensoren überwachen Temperatur und Vibration, um Verschleiß frühzeitig zu erkennen und teure Produktionsausfälle zu vermeiden.

2. Industrielle Fertigung

Bei CNC-Bearbeitungszentren kann ein Spindelausfall zu erheblichen Produktionsverlusten führen. Durch die Überwachung von Lagertemperaturen und Vibrationen können Unternehmen Wartung optimal planen.

3. Energiesektor

Windturbinen und Transformatoren befinden sich häufig an schwer zugänglichen Orten. IoT-Sensoren tracken Belastung, Temperatur und Druck, damit Techniker gezielt vor einem Ausfall eingreifen können.

4. Öl- und Gasindustrie

Pipelines und Kompressoren sind kritische Infrastruktur. Durch die Überwachung von Durchfluss, Vibration und Druck lassen sich potenzielle Blockaden oder Lecks frühzeitig erkennen.

Die Ergebnisse in diesen Szenarien sind beeindruckend: weniger Überraschungen, weniger Ausfälle und fundierte Wartungsentscheidungen.

Die Rolle von Dashboards in Predictive Maintenance

Massive Datenmengen allein reichen nicht aus – erst durch klare Visualisierung wird der Nutzen von Predictive Maintenance voll ausgeschöpft. Dashboards sind das zentrale Werkzeug:

- Echtzeitüberwachung: Live-Dashboards zeigen den Status von Maschinen an (z. B. Motortemperatur, Vibration, Stromfluss) und ermöglichen schnelles Handeln.

- Historische Trends: Langfristige Analysen helfen, wiederkehrende Probleme zu identifizieren und Wartungen besser zu planen.

- Smart Alerts: Warnmeldungen, die auf Mustern statt festen Schwellen basieren, minimieren Fehlalarme und erhöhen die Relevanz.

- Individuelle Anpassung: Dashboards können je nach Zielgruppe angepasst werden – von technischen Details für Wartungsteams bis hin zu ROI-Daten für Führungskräfte.

Sicherheitsaspekte im IIoT

Mit der wachsenden Konnektivität steigen auch die Sicherheitsrisiken. Der Schutz von IIoT-Systemen ist daher essenziell:

- Datenverschlüsselung: Alle Datenübertragungen sollten verschlüsselt sein.

- Netzwerksegmentierung: Kritische Systeme müssen von externen Netzwerken isoliert werden.

- Zugriffsmanagement: Nur autorisierte Nutzer sollten Zugriff auf Geräte und Dashboards haben.

- Sichere Protokolle: Standards wie OPC-UA mit TLS-Verschlüsselung bieten zusätzliche Sicherheit.

Die Einführung von Predictive Maintenance: Ein Fahrplan

Ein schrittweiser Ansatz minimiert Risiken und maximiert den Erfolg bei der Implementierung:

Pilotprojekt: Beginnen Sie mit einer einzelnen Maschine oder Produktionslinie.

Datensammlung: Sensoren sammeln über Wochen hinweg Daten, um eine Basislinie zu erstellen.

Analyse: KI-Modelle analysieren die Daten und identifizieren Muster.

Skalierung: Erweitern Sie die Implementierung auf weitere Maschinen oder Standorte.

ROI-Tracking: Messen Sie Einsparungen und Verbesserungen bei der Betriebszeit.

Schulung: Stellen Sie sicher, dass Ihr Team die Dashboards versteht und auf Warnungen reagieren kann.

Fazit und wichtigste Zukunftsausblick: Die nächste Generation der Smart Factories

Die Zukunft von Predictive Maintenance verspricht noch größere Möglichkeiten:

Digitale Zwillinge: Virtuelle Maschinenmodelle simulieren zukünftige Leistung.

5G-Konnektivität: Ultraflache Echtzeit-Datenübertragung für riesige Anlagen.

Selbstoptimierende Systeme: KI wird in der Lage sein, nicht nur Fehler vorherzusagen, sondern auch die Effizienz autonom zu maximieren.

Key Takeaways

Predictive Maintenance reduziert Ausfallzeiten und Wartungskosten.

Durch die Nutzung von IIoT-Daten können Probleme erkannt werden, bevor sie auftreten.Technologien wie Sensoren, Edge Devices und KI arbeiten zusammen.

Sie ermöglichen schnelle Reaktionen und präzise Analysen.Dashboards machen Daten nutzbar.

Sie bieten Echtzeitüberwachung, historische Trends und smarte Warnmeldungen.Ein stufenweiser Ansatz minimiert Risiken.

Beginnen Sie klein, skalieren Sie, und schulen Sie Ihr Team.Sicherheit ist unverzichtbar.

Verschlüsselung, Netzwerkisolation und Zugriffskontrolle schützen Ihr IIoT-System.

Predictive Maintenance ist mehr als nur ein technischer Fortschritt – sie ist ein Paradigmenwechsel in der industriellen Instandhaltung. Dies gilt für Betreiber wie Hersteller von Maschinen gleichermaßen. Durch die Vorhersage von Problemen können Unternehmen nicht nur Kosten sparen, sondern auch ihre Prozesse revolutionieren und Geschäftsmodelle weiterentwickeln. Die Reise in eine voll vernetzte Zukunft hat gerade erst begonnen.

Serviceprozesse neu denken: Mit IoT, KI und Self-Service zu mehr Effizienz

Erfahren Sie, wie die Erweiterungen von logicline für Salesforce – speziell für Hersteller von Anlagen und Maschinen – Ihre Serviceprozesse mit IoT, KI und Self-Service-Lösungen revolutionieren können. Jetzt mehr erfahren und Servicepotenziale voll ausschöpfen!